深圳平湖实验室使用国产的全自动化激光剥离系统,对激光剥离的机理进行深入研究、系统优化激光剥离工艺参数,2025年6月实现SiC激光剥离的单片总损耗≤75μm,单片成本降低约26%,达到国际先进水平,已完成三批次的小批量验证,良率100%。

这是一项令人振奋的技术突破!核心性能指标达到国际先进水平,在关键技术及设备上实现了自主可控,保障了供应链安全,降低了对外依赖风险,工艺成熟可靠,可快速实现产业化。

SiC材料及器件具有高温、高频、高耐压、高功率、抗辐射等优异性能,在新能源汽车、光伏新能源、轨道交通和智能电网等领域具有巨大的应用前景。

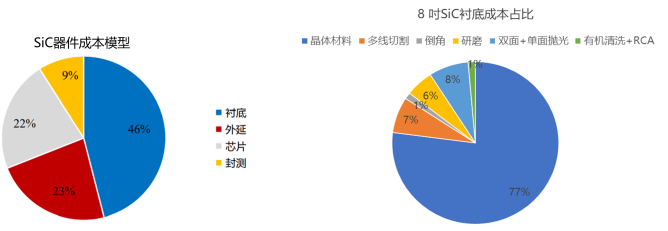

当前SiC大规模化应用的进展不如预期,主要原因在于SiC的成本还是相对较高,从SiC器件的成本模型可以发现,SiC衬底占比最高,达50%,是规模化应用最关键一环。因此SiC衬底降本、提质是促进SiC大规模应用的关键路径之一。打开SiC衬底的成本来看,SiC材料占比高达70%,而且接近一半是在切割中损耗掉了,所以降低SiC材料的切割损耗,又是降低SiC衬底成本的关键路径。

SiC单晶材料的高硬度、极高脆性、高化学稳定性等特性导致其极难加工,行业主流采用多线切割技术进行SiC衬底的切割加工,单片总材料损耗在280-300 μm,而6inch的SiC衬底成品厚度在350um左右,相当于材料损耗率在46%左右。深圳平湖实验室聚焦SiC激光剥离新技术的研究与开发,旨在大幅降低碳化硅衬底的切割损耗,从而降低碳化硅衬底的成本,促进大尺寸SiC衬底规模化产业应用。

深圳平湖实验室新技术研究部使用国产的全自动化激光剥离系统,在2024年12月,实现了激光剥离单片总损耗≤120μm,单片切割时间30min,达到国内领先水平。通过进一步进行激光剥离的机理研究和优化激光剥离的工艺参数,2025年6月实现激光剥离的单片总损耗≤75μm,单片切割时间20min,单片成本降低约26%,达到国际先进水平,同时最佳工艺条件完成了3批次小批量验证,良率100%。

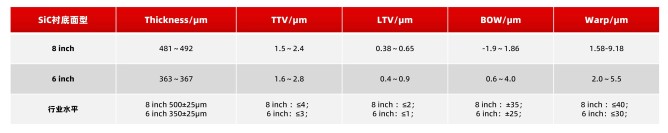

激光剥离衬底加工后面型数据:激光剥离衬底的面型数据整体优于行业水平;

外延验证: 激光剥离SiC衬底与baseline衬底在有效利用面积、均匀性、缺陷密度、表面粗糙度等参数上整体相当,甚至还略优。 参考文献: 1)New laser slicing technology named KABRA process enables high speed and high efficiency SiC slicing; 2)Cold Split Kerf-Free Wafering Results for Doped 4H-SiC Boules; 内容整理自 深圳平湖实验室新技术研究部研究成果 (来源:深圳平湖实验室)