碳化硅(SiC)芯片目前已在新能源汽车、雷达基站、5G通讯、智能电网等众多前沿领域展现出极为广阔的应用前景,成为推动这些行业迈向更高层次、实现转型升级的核心驱动力。然而,SiC材料高硬度特性给传统多线切割的衬底加工方式带来了前所未有的巨大挑战,材料耗损严重、加工效率低下、加工成本高昂等痛点成为制约行业发展的关键瓶颈。随着晶圆尺寸从6inch逐步向12inch拓展,传统线切割应对更大尺寸晶圆时,所面临的困境愈发严峻。在此行业背景下,SiC晶锭激光剥片技术应运而生,凭借其材料耗损小、出片率高、效率高等巨大优势,逐渐成为大尺寸SiC晶锭切割领域的主流技术。

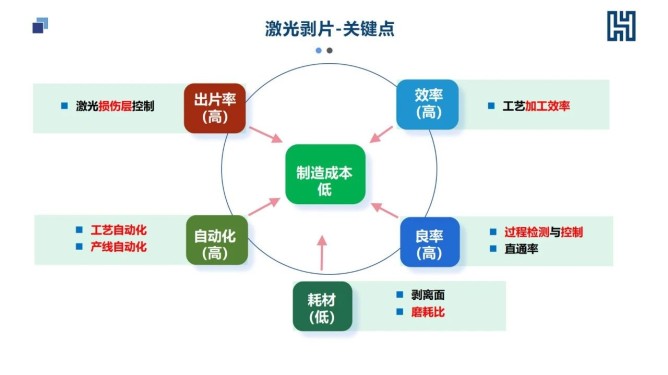

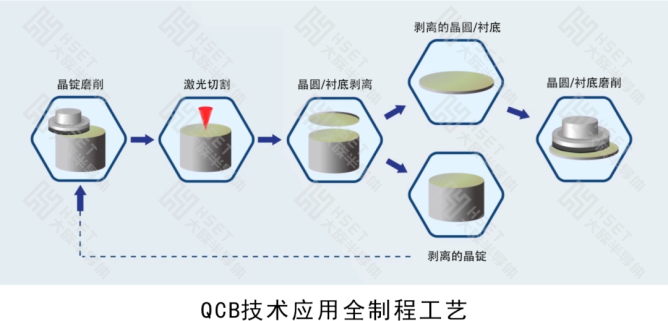

然而,激光剥片技术要在工艺品质上达到卓越水准的同时,还要实现生产效率的高效运行,绝非易事。在2025年5月15日举办的行家说(第5届)车规级8英寸SiC量产技术及汽车&数字能源应用大会上,大族半导体产品线总经理巫礼杰先生特别指出,该技术的核心目标是为客户大幅降低制造成本,而要达成这一目标,需重点把控以下几个核心要点:出片率(高),加工效率(高),自动化水平(高),加工良率(高),生产耗材(低)。大族半导体凭借强大的研发实力与创新精神,在激光剥片QCB(Qian Ceng Bing)技术基础上,取得了技术成果的进一步突破:在切割损耗方面,实现8inch 350μm导电型衬底片切割,单片总损耗<70-80μm,单耗<450-470μm(单耗=上次晶锭厚度-剥离1片晶圆后晶锭厚度),即20mm晶棒,出片数量提升到42-44 pcs;在加工效率方面,实现8inch 350μm导电型衬底片切割,单片作业时间缩短到15min/pcs以内;在加工耗材方面,剥离面平整,粗糙度好,TTV小,对磨轮损伤降低,同等条件下,磨耗比行业平均水平降低40%,降低砂轮耗损;以上技术突破为实现更低损耗、高效率、智能化、自动化晶锭剥片提供保障,进一步全方位降低SiC晶锭切割制造成本。

设备推介

大族半导体SiC晶锭激光剥片产线自动化装备采用了先进的模块化设计理念,这一设计能够灵活应对8inch、12inch激光剥片的需求,实现了晶锭激光剥片产线自动化生产。

SiC晶锭激光剥片产线自动化装备

01产线装备:精准布局,高效协同

产线装备经过精心设计与反复优化,各环节紧密衔接,构建起高效、稳定的生产流程。从原材料的上料到成品的下料,每一个步骤都经过精确管控,严格确保了产品质量的一致性及稳定性,为大规模生产奠定了基础。

02工艺制程:精细把控,品质卓越

在工艺制程方面,大族半导体拥有独特的工艺技术和丰富的实践经验。通过独特工艺技术的精确控制与智能化过程检测与控制,有效保障了激光剥片作业的高质高效。

03技术优势:四大亮点,引领行业

切割低损耗

8inch单片总损耗<70-80μm,单耗450-470μm(单耗=上次晶锭厚度-剥离1片晶圆后晶锭厚度)。

加工高效率

8inch单片作业时间缩短到15min/pcs以内。

更低耗材磨损

剥离面平整,粗糙度小,砂轮磨耗低。

产线灵活匹配

灵活设备匹配,产能利用最大化,设备数量最优资产投资,设备占地灵活部署。

大族半导体凭借在激光装备技术领域的领先地位和创新实力,始终秉持高精度、低损伤、高效率、技术创新和成本效益的发展理念,不断推出具有竞争力的产品和解决方案。未来,大族半导体将坚定不移地走在技术创新和产品研发的最前沿,紧密关注半导体行业的发展趋势和客户需求,持续引领半导体行业持续创新与发展!

(来源:大族半导体)