传统的半导体材料如以硅、GaAs等在微电子、光电子等领域应用广阔,然而随着技术的不断进步,受材料性能所限,这些传统半导体制成的电子器件,很难满足于现代电子技术对于高温、高频、高压等工作条件下的新要求,而以 SiC 为代表的新型半导体材料,所具有的禁带宽度大、热导率高、临界击穿电场高等特点,在高频大功率器件、高功率密度、高集成度器件及小型化半导体器件等领域备受青睐[1]。

1.SiC晶体的结构及性能

碳化硅材料是由Si和 C两种元素,按照相同的化学计量比结合而成,其基本结构单元为Si-C四面体,并以堆垛的方式结合在一起,每层密排结构中每个原子都与四个异种原子以sp3杂化结合在一起,结构相对稳定,但层与层之间的键能较弱,堆叠位置各异,这也导致SiC 晶体具有较多的同质多形体。

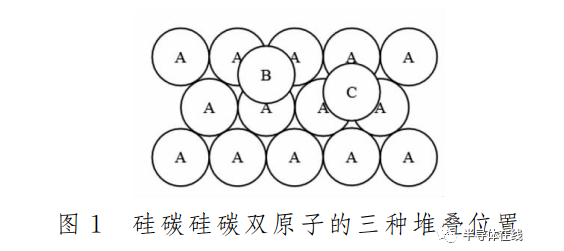

目前已被发现的有250多种异晶型,其晶型结构可分为立方(C)、六方(H)、菱方(R)三种基本结构,且均可转化为六方结构进行描述,如图1所示,将每层Si-C单元以六方密排的形式堆积,可以看出密排面上的原子层存在着三种不同的堆叠位置,即 A、B、C。按照全同粒子的密堆积原则,相邻密排原子层必须以原子间隙对准,即在参考原子层上下相邻的两个层面有且只有两种对准方式,假设 A 原子层为第一层结构,则第二层结构则为 B、C中的一种,第三层则为异于第二层排列中的一种,如此往复,按照一定的周期进行排列,得到具有不同结构的碳化硅单晶。

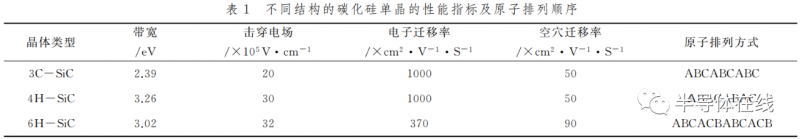

表1为几种常见的碳化硅单晶结构及性能指标。从表中可以看出,原子排列方式的不同,不仅仅体现在晶体结构和类型上,其物理性质,如载流子迁移率、带隙、击穿电压等都存在着较大差异,这些差异性也使得不同晶体碳化硅材料制备得到的半导体器件,具有各自的固有特征,利用这一特性,可制作碳化硅不同多型,晶格完全匹配的异质复合结构,得到性能更为优异的半导体器件。

2 碳化硅晶体生长的重点及难点介绍

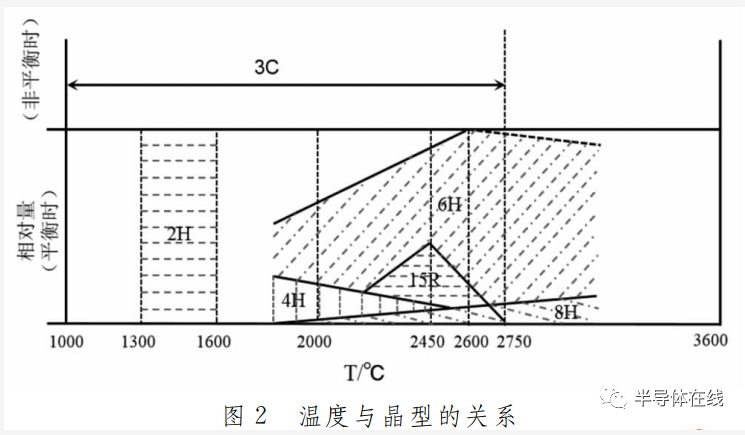

碳化硅晶型的多样性也是获取单一晶型的难点之一。制作高压大容量碳化硅功率半导体器件,要求晶体材料所具有的大直径、应力应变小、位错缺陷少,晶型单一等品质,就必须着手解决异晶型夹杂以及晶型间相互转化的问题。异晶型夹杂是指生长出的晶体,具有多种晶型结构,其问题主要归咎于生长条件及热动力学条件等的限制,但迄今为止尚未找到一种合适的生长机制来阐述该种现象,仍需要科研工作者的进一步探索。多型体相互间的转化,则是指晶体类型可以在一定条件下相互转化,如图2所示,当 T>1400℃,2H- SiC可以完全转化为3C-SiC,在1800~2400 ℃的温度范围内3C-SiC将转化为6H-SiC,T>2000℃,4H、15R又可向6H-SiC转化,T>2500℃高压条件下,6H-SiC可向3C-SiC逆转化。

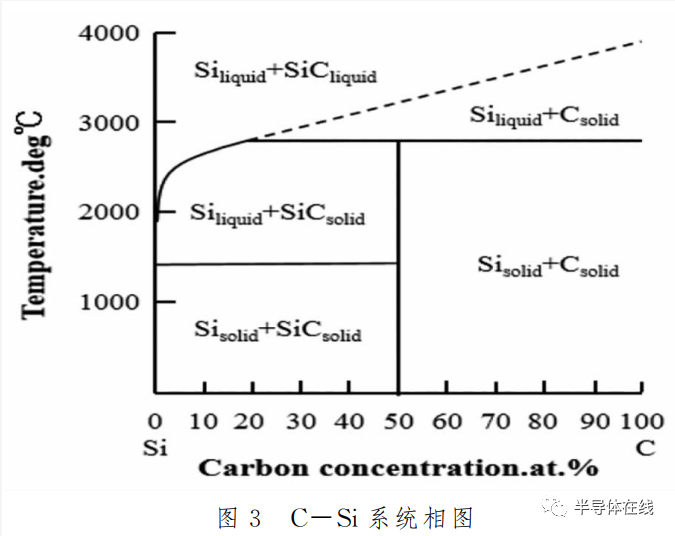

传统的第一、二代半导体Si、GaAs的制备均是采用液相生长法,其特点是比较容易控制,生长过程简单,生长晶体的纯度和速度较高,是生长晶体时优先选用的方法。但碳化硅材料晶体生长的特殊性,使得液相生长得到单晶碳化硅的条件极为苛刻[2]。如图3为 C-Si系统相图,可以看出当 T>2830 ℃,才可以得到熔融态碳化硅,而在1412~2830 ℃,C在 Si中的溶解度仅为0.01%~19%,C、Si化学计量比严重失衡,碳硅比不能按照1:1的比例排序,难以得到单晶碳化硅材料。

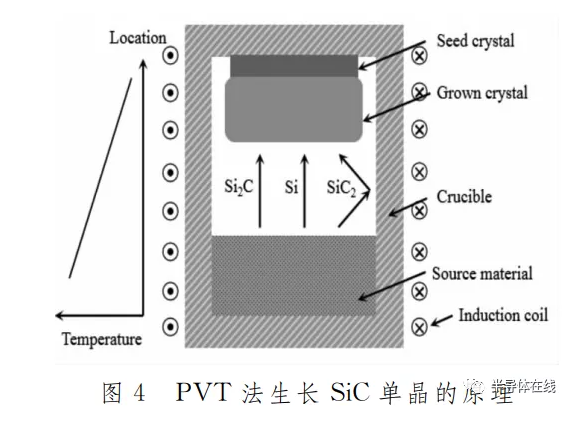

目前主流制备碳化硅单晶的方法为物理气相传输法(PVT法),其基本长晶原理如图4所示,将粉末状 SiC 料源置于石墨坩埚底部,通过感应线圈利用集肤效应加热坩埚,达到一定温度后料源分解为Si2C、Si、SiC2 等气体,自由挥发到坩埚顶部的籽晶区域,经过一系列化学反应后再次生成 SiC,并经由一定的轴向及径向温度梯度在籽晶表面结晶,得到具有一定结构的单晶碳化硅。

目前制约着碳化硅晶体品质的关键指标主要有:碳化硅粉料质量、仔晶的粘结、温场的设计和保温材料的选择,晶体生长工艺。其中每一项指标影响着最终碳化硅晶体的成品率和晶体品质。碳化硅粉料的制备多采用改进高温自蔓延法,在高温条件下高纯碳和高纯硅混合加热,并清洗除杂后得到高纯碳化硅粉,合成工艺的选择、碳硅粉的颗粒度降决定着最终得到碳化硅粉料的颗粒度、纯度。仔晶的粘结要确保和石墨锅盖之间没有贴合紧密,没有缝隙,微通道等,否者将会在晶体生长的过程中影响仔晶表面的温场分布,影响晶体品质。温场的设计要确保温场分布的均匀性,在加热的过程中使粉料受热均匀,挥发气氛能够在坩埚中平稳升华,保温材料的选择是确保温场稳定的关键因素之一,也是用来调节晶体生长时径向和纵向温度梯度的必要手段。晶体生长工艺的选择需和晶体生长炉匹配,由于目前碳化硅晶体生长还未成熟,国际国内也没有统一的标准,各研究机构通常都是自行设计晶体炉,同时,由于碳化硅晶体长晶的特殊性,晶体生长的过程中各参数难以实时掌控,所以晶体炉长晶需要根据经验推测,因此其 工 艺 也 难 有 统 一 标准。

3 碳化硅材料的发展前景分析

碳化硅材料的蓬勃发展,其应用领域也越来越广阔,电源是功率器件市场最大的一个应用领域。电源功率的不断增大,对于其所用的 PFC(功率因数校正)电路及功率变换器提出了更高要求,如要求其转换效率更高、体积更小、重量更轻等。这些新要求为SiC电力电子器件的发展提供了契机。

在全球大力提倡利用绿色环保可再生能源,光伏发电、水力发电、风力发电获得了迅速发展。不过,当前 Si基电力电子器件功率损耗大、效率较低,与之相比,SiC 功率器件具有体积小、频率高、效率高、能耗低、可靠性高、稳定性好等优势,不但有益于清洁能源的利用,而且有益于电网的安全和稳定。电网中的高压直流输电、柔性输电技术、负荷侧的电机变频控制等方面对功率器件也形成了大量的需求,SiC 电力电子器件可以用来升级供电电网,这些器件可以优化电力分配系统,使电网的效率更高、切换更快,特别是远距离输电线路。新能源汽车的广泛使用可极大地降低环境污染,但,重量、体积和成本是制约其发展的关键因素,通过使用SiC电力电子器件,在减小尺寸、重量和成本的同时,还可改善系统的效率。SiC 器件在轨道交通和智能家居等领域也表现突出[3]。可以看出,技术升级,产品更新换代,需求的不断升级,都为碳化硅产业的发展提供强劲动力。

目前,国际上碳化硅产业化的公司主要有:美国 Cree、德国SiCcrystal、日本三菱等,在碳化硅晶体的生长和应用领域都着产业布局。而国内主要包括:中电二所、天科合达、上海硅酸盐所、山东天岳。不过随着我国对半导体产业的持续推进,一大批企业也积极投身于碳化硅材料的产业化当中。如上市公司三安光电拟斥资160亿在长沙投建第三代半导体产业园,露笑科技斥资百亿在合肥打造第三代半导体产业园,还有一批诸如南砂晶圆半导体公司、深圳第三代半导体产业研究院、比亚迪等都纷纷加码,有力的促进可我国碳化硅产业的发展。老牌企业如中电二所、天科合达等也不断扩大产能,甚者翻倍。根据Yolo公司统计,2017年4in碳化硅晶圆市场接近10万片;6in碳化硅晶圆供货约1.5万片;到2020年,4in碳化硅晶圆的市场需求保持在10万片左右,单价将降低25 %;6in碳化硅晶圆的市场需求将超过8万片。预计2020~2025年,4in碳化硅晶圆的单价每年下降10 %左右,市场规模逐步从10万片市场减少到8万片,6in晶圆将从8万片增长到20万片;2025~2030年,4in晶圆逐渐退出市场,6in晶圆将增长至40万片,前景可期。

4 结语

随着我国碳化硅产业的不断投入,制约着产业化发展的诸多瓶颈也逐步被一一攻克,并且有着良好的市场态势,使得碳化硅产业能够形成研发—市场双循环格局,将碳化硅晶体的发展推向新的高度。再加之,我 国 政 府 对 半 导 体 产 业 的 持 续 投入,相信未来我国SiC产业的发展一定能打破国际上的技术壁垒,在全球化发展的格局中占有一席之地。

来源:广州半导体材料研究所

作者:马原原,刘军,张雅丽,刘纪岸,姚永红