金刚石材料具备载流子迁移率高、载流子饱和漂移速率大、击穿场强大等特性,是制造大功率、高温、高频器件的理想材料,由于它的带隙宽、热导率高、击穿电场强、极高的电荷迁移率(CVD金刚石的电子迁移率>3000cm2/V.s),使得金刚石半导体器件能够在高频、高功率、高电压以及强辐射等十分恶劣的环境中运行,被称为“终极半导体材料”。

此外,从紫外到远红外很宽的波长范围内金刚石具有很高的光谱透射性能,是大功率红外激光器和探测器的光学窗口材料。同时,它又具有抗酸、抗碱、抗各种腐蚀气体侵蚀的性能,是优良的耐蚀材料。

材料特性

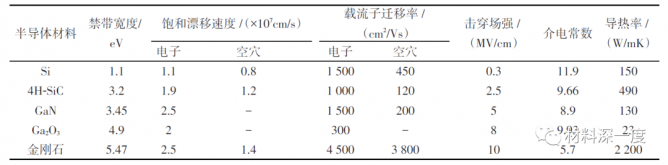

一、极高的介质击穿特性:击穿电压为107V,是砷化镓材料的50倍,氮化镓材料的2倍,碳化硅材料的2.5倍。

二、极高的功率容量:金刚石容许的功率使用容量是硅材料的2500倍以上;特别适合制作大功率电子器件。

三、极高的热传导:室温下金刚石具有最高的热导率,是铜的5倍。

四、低的介电常数:金刚石的介电常数为5.7,约为砷化镓的二分之一,比InP的一半还小,也就是说,在给定的频率下,金刚石半导体具有可竞争性的容性负载,这为毫米波器件的设计提供了极大的方便。

五、高饱和载流子速度:金刚石的饱和载流子速度是砷化镓、硅、或磷化铟的12.7倍,而且载流子速度比砷化镓的峰值还要大,即在电场强度增加时也可维持其高的速率。

六、高载流子迁移率:无论是电子迁移率还是空穴迁移率都优于其它半导体材料,其室温电子迁移率为4500cm2/V•S,而硅为1600cm2/V•S,砷化镓为800cm2/V•S,氮化镓600cm2/V•S;金刚石的空穴迁移率为3800cm2/V•S,而硅为600cm2/V•S,砷化镓为300cm2/V•S,氮化镓为<50cm2/V•S,因而,金刚石可以制作高频电子器件。

七、极高的品质因数:通常,品质因素由饱和载流子速度和介电强度确定。如以硅的品质因数为1作为基准,那么砷化镓的品质因数为7,磷化铟为16,碳化硅为1138,金刚石的品质因数为8206。当其品质因数判断用于逻辑电路的潜力时,介电常数、饱和载流子速度和热传导率是判据,如以硅的判据为1的话,则砷化镓为0.456,碳化硅为5.8,金刚石为32.2,因此,在理论上,金刚石最适合于集成电路使用。

八、优良的光学特性:金刚石不仅具有优异的电学特性,而且还具有优良的光学特性。金刚石除在紫外和红外的某些波段存在本征吸收外,在整个光谱波段(紫外、可见光、红外)均透明,并有不寻常的高折射率,因此,金刚石是最理想的光学窗口材料。

九、极高的硬度和极高的化学稳定性:金刚石不仅具有结构致密、耐磨、低摩擦和极高的硬度,而且在大多数环境下都是绝对稳定,耐化学腐蚀。

发展历程

从上世纪40年代末,开始采用高压高温(HPHT)法人工生长金刚石材料以来,至今已经有七十多年的历史。高温高压法生长工业金刚石的产业化技术已经成熟,其产品广泛用于切割、磨削、钻探、抛光等场景。目前国内工业金刚石产能已占全世界的90%。

而金刚石半导体材料的发展进度要滞后不少。2014年,日本产业技术综合研究所报道了40mmx60mm单晶金刚石衬底的制备。2017年,德国奥格斯堡大学采用基于MPCVD的异质外延方法成功制备出直径约为90mm、厚度为1.6mm的金刚石单晶衬底。目前来看,异质外延是今后金刚石实现大尺寸的最有希望的方法。但异质外延金刚石材料的位错密度最低在107-108cm-2范围,还远不能满足器件研制的需求。

目前的金刚石器件的性能远没有理论预期的好,也远不如较为成熟的GaN基和SiC基器件,这是由于金刚石材料生长和器件工艺中的许多关键科学技术问题,常规的金刚石材料属于绝缘体,通过硼掺杂可以实现p型导电,然而由于硼掺杂金刚石电离能较高(0.37 eV),在室温下很难完全电离,而重掺杂又往往导致金刚石表面损伤,半导体性质下降,因此限制了金刚石材料在半导体器件上的应用和发展,此外,由于金刚石硬度大,切割抛光等工艺环节均面临技术瓶颈。因此目前金刚石半导体材料仍处于研发阶段,要实现金刚石器件的优异性能及其产业化应用还有很长的路要走。

应用领域

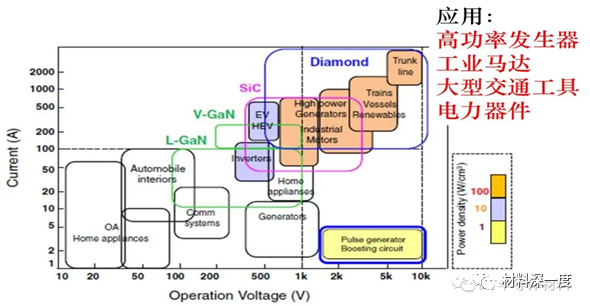

作为一种宽带隙半导体材料,金刚石集力学、电学、热学、声学、光学、耐蚀等优异性能于一身,是目前最有发展前途的第三代半导体材料之一,在高温大功率电力电子器件、微波功率器件、深紫外光和高能粒子探测器、深紫外发光器件、单光子光源、生物和化学传感器、微机电(MEMS)和纳机电(NEMS)器件、自旋电子学等众多领域有着极大的应用潜力。

高功率电力电子器件

金刚石半导体材料的禁带宽度达5.47 eV,热导率是已知半导体材料中最高的,因而可以满足未来大功率、强电场和抗辐射等方面的需求,是制作功率半导体器件的理想材料。

深紫外探测器、高能粒子探测器

在深紫外光电子领域,由于金刚石的大禁带宽度、高温工作、耐辐照特性,在应用于极端条件下的深紫外探测器、高能粒子探测器等方面有着先天性的优势。也是基于上述的原因,而且在工艺上可以避开尚未解决的金刚石掺杂问题,所以金刚石探测器是目前比较成熟的、已经实现产品化的唯一半导体金刚石器件有关的产品种类。

衬底材料

金刚石还可以作为GaN功率器件的衬底,以帮助其散热,实现更高频率和更高功率。从2008年开始,欧盟投入资金推动化学气相沉积方法(CVD)在GaN器件背面生长金刚石。随后美国国防部高级研究计划局、海军研究办公室等投入大量资金,联合大学(英国布里斯托大学、美国佐治亚理工、斯坦福等)、半导体公司(元素六、雷神、Qorvo、Lockheed Martin、Northrop Grumman等)大力推动金刚石基GaN器件的发展。但由于价格高昂,使得金刚石衬底的氮化镓器件的应用被限制在国防和航天等领域。

制造工艺

半导体金刚石外延的制造流程与现有第三代半导体差别较大。其主要采用微波等离子体化学气相沉积(MPCVD)技术进行高质量金刚石厚膜(做衬底)和薄膜(高质量外延)生长。

其中又分为同质和异质两种。同质生长通常选用高质量HPHT金刚石作为衬底,为扩大尺寸可进行拼接。异质生长多采用硅、蓝宝石、氧化镁等衬底通过单层或多层的缓冲层(或柔性层)来降低失配应力。

生长周期长、温度控制难、电学掺杂难、工艺重复性差

单晶金刚石的主要制造难点在于生长周期长、温度控制难、电学掺杂难、工艺重复性差。金刚石晶圆的切割、研磨、抛光等加工工艺难度也很大。目前生长完成之后都是采用激光切割实现外延层与衬底的分离,并采用机械研磨的方法对衬底进行表面加工。

目前国内尚不能生产适用于高质量半导体金刚石生长的MPCVD设备,主要进口于日本、德国和法国,目前国内主要研究院所均采用自研MPCVD设备。除高质金刚石单晶材料的生长之外,金刚石器件制造过程中,还有干法刻蚀、n型和p型掺杂、欧姆接触等关键技术问题尚没有得到很好的解决。要实现金刚石电子器件的优异性能及其产业化应用还有很长的路要走。

产业现状

在国际上,相关产品也只有少量半导体金刚石材料和金刚石探测器产品,尚未形成产业链,代表性企业有:

一、英国Element Six(E6)公司,人造金刚石和超硬材料制造领域的国际龙头企业,目前全球只有元素六公司出售超高纯“电子级”(现称“量子/探测器级”)单晶金刚石,其价格高、利润大,且经常断供。

二、奥地利CIVIDEC Instrumentation GmbH公司,其产品采用MPCVD技术生长高质量金刚石,进而制备探测器。

三、美国Applied Diamond公司,相关产品包括金刚石粒子探测器和金刚石光束位置监测仪。

四、美国BNL仪器仪表事业部,十多年来一直在为各种应用开发高性能金刚石辐射探测器产品。

国内CVD单晶以上海征世、宁波晶钻、沃尔德等企业为代表,但只能提供宝石级单晶及普通级的单晶衬底,其材料质量离满足半导体应用的电子级金刚石仍有较大差距。

国内半导体金刚石材料仍处于研发阶段,尚未有产业化案例。国内金刚石半导体材料和器件研究,主要集中在高校以及研究所,包括中科院半导体所、西安电子科技大学、中科院金属所、西安交通大学、北京科技大学等。

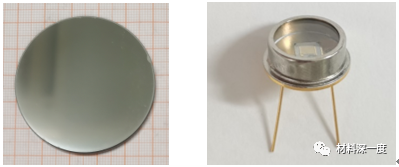

中科院半导体所制备的2英寸异质外延金刚石晶圆(左)和深紫外探测器(右)

虽然目前国内光学级、电子级多晶金刚石膜与国际先进水平还存在差距,但国内以上团队开发的光学级多晶金刚石膜可满足红外/雷达双模制导窗口、高功率CO2激光加工机窗口及高功率微波窗口的基本应用需求。

市场规模

金刚石在热沉、大功率、高频器件、光学窗口、量子信息等领域具有极大应用潜力。但半导体金刚石的市场还很小,相关企业均在国外,国内还没有半导体金刚石有关的企业和产品。

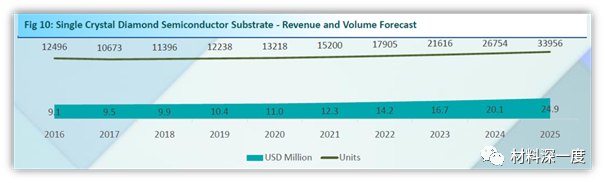

据有关机构预测2020年全球半导体金刚石市场总量为4千万美元,主要产品包括金刚石衬底、深紫外探测器等光电子器件等(可能包括把作为热沉的散热用金刚石)。有机构预测,2025年金刚石衬底的市场总量为2.5千万美元。金刚石市场的年增长率为10%左右。

不过,由于高质量半导体金刚石制备、掺杂、材料加工、器件工艺等相关的科学和技术问题还没有解决,金刚石半导体材料的市场还远远没有打开。

(来源:材料深一度)