SoC(System on Chip)片上系统是芯片研发人员研究的主方向。它是将多个功能模块进行片上系统设计,进而形成一个单芯片电子系统,实现电子产品小型化、多功能、高可靠的特征需求,是芯片向更高层次发展的终极目标;但是,SoC 片上系统需要多个功能模块工艺集成,同时涉及各功能模块电路的信号传输和处理,技术要求高,研发周期长,开发成本高,无法满足电子产品升级换代的快速更新。基于以上产品需求,在混合集成电路 HIC(Hybrid integrated circuit)封装技术基础上,MCM(Multi-Chip Module)及 SIP(System in package)等微电子封装技术逐渐在此方向上获得突破,在牺牲部分面积等指标的情况下,形成单一的封装“芯片”,并且可快速实现相同功能的芯片量产,推动产品快速上市。

本文将介绍 SoC 片上系统的优势和产品快速更新需求的矛盾,为解决此矛盾,从封装技术角度出发,给出微电子封装技术发展的 3 个关键环节,即HIC、MCM 及 SIP,介绍了其各自封装技术的优缺点,阐释了 HIC、MCM 及 SIP 的相互关系,最终分析形成一套基本满足 SOC 片上系统功能且可快速开发组装形成批量产能的 SIP 封装技术,快速实现电子产品整机或系统的芯片级更新需求。

1 SoC 片上系统分析

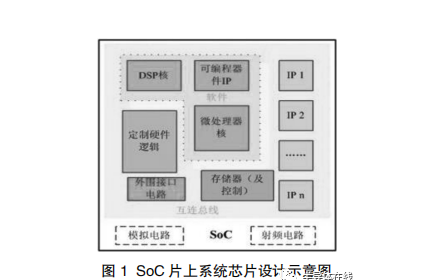

SoC 即系统级芯片,从狭义的角度讲,SoC 是信息系统核心的芯片集成,是将系统关键部件集成在一块芯片上;从广义的角度讲,SoC 是一个微小型系统。与一般芯片定义相比,SoC 更强调的是一个系统整体,即由多个具有特定功能的集成电路组合在一个芯片上,对所有或部分必要的电子电路进行整体设计和加工的技术,最终形成包含完整的软硬件的系统或产品。图 1 所示为 SoC 片上系统芯片在同一硅片上的设计示意图。

SoC 片上系统芯片在诸多方面有其优势,主要表现:

其一,重量轻,体积小,便携性能强。由于多个功能模块 IC 整合为一颗 SoC 后,可有效缩减封装尺寸,应用时可有效缩小占用 PCB 的面积;

其二,功耗低,运行速度快,低延时性能强。多个功能模块信号实现内部传递,距离大大缩短,不仅降低功耗,同时信号传输效率提升,从而使产品性能有所提高;

其三,在相同面积硅片上,SoC 具有高效的系统集成能力,丰富系统功能;

其四,SoC 片上系统芯片被整合到一块硅片上,具有相同的热效应,电磁兼容特性亦得到极大提高,芯片整体性能得到提升;

其五,大批量生产时能提供所实现功能的最低成本。

由于 SoC 拥有空前的高效集成性能,且在功耗、可靠性、与适用范围各方面都有明显的优势,目前在性能和功耗敏感的终端芯片领域,SoC 已占据主导地位,而且其应用领域正在扩展,它是替代分散式多模块集成电路的主要解决方案。尽管如此,SoC 依然存在一些待解决的问题:

其一,SoC 开发实际上是 IP 模块的组合,由于芯片结构的复杂性逐步增强,可能导致测试成本增加,测试周期大大延长,生产成品率下降,单个产品成本高;

其二,SoC 片上系统复杂性提升,因此设计错误、产品延迟和芯片制造反复导致成本增加的风险很高,上市时间长;

其三,SoC 片上系统技术上把数字、模拟、RF、微波信号、MEMS 等集成在同一个芯片上的工艺兼容问题。

SoC 片上系统芯片开发遇到的相关问题通过先进封装技术可以进行较大程度的弥补,即 MCM 封装技术及 SIP 系统级封装技术。

2 HIC、MCM 及 SIP 封装技术分析

芯片封装过程中,出现了 HIC、MCM 及 SIP,其最终目标为在适当扩展面积的基础上,尽可能实现同等功能的 SoC 芯片功能,避免 SoC 芯片开发的缺点,快速形成产品。

2.1 HIC 封装技术

HIC 即混合集成电路封装。它是实现电子元件与器件集成化的重要形式和技术手段,其目的主要追求电路模块化与电子元器件的集成化,HIC 封装是推动 MCM 及 SIP 封装技术的重要基础。依据基板种类及制造工艺的不同,HIC 混合集成电路分薄膜HIC 和厚膜 HIC。

(1)薄膜 HIC。其是将整个电路的晶体管、二极管、电阻、电容和电感等元件以及金属导线,通过真空蒸发、溅射、电镀、薄膜刻蚀等工艺,在绝缘基板或者表面带有绝缘层的硅片和金属基板上制作厚度在1um 左右薄膜导线和器件,形成薄膜 HIC。对于薄膜集成电路中尚未达到全膜化水平的有源器件芯片、功率电阻、大容量电容器和电感等元件,需采用热压焊接、超声焊接、引线键合或凸点倒桩焊接等方式,将其贴装在薄膜基板上,形成薄膜 HIC。

(2)厚膜 HIC。其是在陶瓷等绝缘基片材料上,通过丝网印刷、烧结以及喷涂等技术制作无源元件、导线和焊盘,采用类似 SMT 工艺组装二极管、晶体管、或半导体集成电路芯片,构成具有一定功能的电路,就是厚膜 HIC。通常认为厚膜 HIC 工艺简便、成本低廉、能耐较大的功率,但它制作的元件种类和数值范围有一定限制,厚度通常为几微米至几十微米。厚膜电路的优势在于性能可靠,设计灵活,投资小,成本低,多应用于电压高、电流大、大功率的场合。

2.2 MCM 封装技术

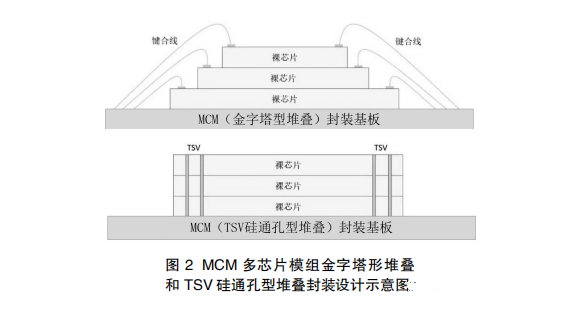

MCM 即多芯片模组。它是将 2 个或 2 个以上的大规模集成电路裸芯片和部分微型元器件电连接于同一块共用的高密度互连基板(陶瓷、硅、金属基板)上,并封装到同一外壳内所构成的具有一定部件或系统功能的高密度微电子组件,图 2 所示为 MCM多芯片模组金字塔形堆叠和 TSV (Through Silicon Via,硅通孔)堆叠封装技术设计示意图。

与传统的 HIC 混合集成电路相比,其特点是:

1. MCM 采用高密度多层布线基板,功能模块采用大规模和超大规模的裸芯片,有更高的组装密度,不仅使得电路尺寸减小,重量减轻,焊点数量减少,而且互连线长度缩短,信号延时大大减小。

2. MCM 通常是一个系统或者子系统,外形上MCM 比普通的 HIC 具有更多的 I\O 引脚;

3. MCM 组装的芯片规模倾向于大规模和超大规模集成电路,而 HIC 封装芯片规模通常为中小规模集成电路;

4. MCM 技术上追求的是高速度、高性能、多功能、高可靠,而非一般 HIC 技术所追求的缩小体积、减轻重量;

应该看到,MCM 是以 HIC 封装技术为基础,形成更高级、更复杂的混合集成电路,它是实现电路集成的重要封装技术模式。其主要特征:一是 MCM 系统主要由芯片组成,集成无源元件形式和数量较少,多用于数字电路;二是它是 SIP 封装技术的特定形式。

2.3 SIP 先进封装技术

SIP 即系统级封装,其定义首先强调的是系统,其次是封装。SIP 是在 HIC 和 MCM 封装技术基础上,将多种功能芯片和附属无源器件在三维空间内组装到大小只有封装尺寸的体积内,如处理器、存储器、传感器、射频收发器件等功能模块芯片混合搭载于同一个封装体之内,实现一定系统功能的单个标准封装件,形成一个系统或者子系统封装技术,图 3所示为 SIP 封装技术的架构模型图。

2.3.1 SIP 封装技术工艺与 SoC 片上系统比较优势

从封装技术角度考虑,SIP 封装技术是最受关注的系统集成化技术,相比于 SoC 片上系统芯片,SIP 具有如下优势:

其一,功能芯片采用现有成熟设计,大幅度降低开发成本,缩短产品研发周期,使得产品迅速占领市场;

其二,由于 CSP、BGA 技术成熟,大多数元件在封装前已经过测试,组装后的成品率高,价格低;

其三,对于 SoC,所有器件都在同一工艺和材料下制造,互连线复杂,只能靠增加金属层数来实现互连,而对于 SIP,多层基板技术较成熟,器件间的互连大部分由基板承担。

2.3.2 SIP 与 HIC、MCM 封装技术比较

SIP 是 HIC 和 MCM 基础上发展起来的封装技术工艺,相比于 HIC 和 MCM 封装芯片,SIP 具有如下优势:

其一,封装设计重在系统,其次在封装,封装规模远大于 MCM 和 HIC;

其二,SIP 封装可在封装基板上对多个不同功能的芯片采用凸点倒装、SMT 及线邦工艺进行三维堆叠封装,封装基板层数更多,线径更细;

其三,SIP 封装所用 IC 大多数为裸芯片,亦可以采用封装芯片,无源器件可以采用膜式器件,亦可以贴装器件;

其四,将不同制造工艺的模拟、数字、射频、MCU、FPGA、MEMS 等功能芯片在同一个封装体内实现系统功能。

2.3.3 SIP 封装技术工艺难点

SIP 先进封装技术应用并非无任何障碍,主要困难表现如下:

其一,合适的裸芯片资源少量购买较困难:为提高封装密度,SIP 封装内部的功能芯片多为裸 die,试验过程中少量需求裸 die 很难采购;

其二,系统模块开发搭建人力资源:SIP 封装是将单片机、射频芯片、传感器等芯片组成一个系统,因此 SIP 封装系统开发及功能芯片搭建需要有一定基础的 SIP 封装经验;

其三,封装厂资源导致的导入困难:由于国内绝大多数封装厂设计资源有限且封装排片任务较重,导致非量产项目或者中小规模用户得不到足够的SIP 封装专业设计的支持,通常需要有专业的 SIP 公司配合执行。

3 HIC、MCM、SIP 封装技术之间的相互关系

毫无疑问,IC 封装技术的发展是不断进步和创新的过程,是对原有技术的整理、迭代、创新和再发展,HIC、MCM 及 SIP 封装技术即是如此。

如 HIC 在各种基板上安装的主要是无源元件,半导体器件占比非常少,使用 HIC 封装技术的半导体器件通常使用封装后的器件,通常认为 HIC 封装技术制成电路相对简单。

又如 MCM 封装技术是在各种高密度多层基板上安装,主体是半导体裸芯片,制成部件的电路一般较为复杂,因此 MCM 封装技术是 HIC 混合集成电路技术的延伸,是一种高级混合集成技术。

而 SIP 封装技术其市场规模和增长空间都较MCM 大,当然 SIP 是 MCM 封装技术进一步发展的产物,其核心是各模块芯片和元器件在不同工作频段的高密度组装和互连。MCM 多芯片模组主要是通过将各种裸芯片堆叠连接,元器件较少,通常为数字芯片、存储器芯片为主,而 SIP 封装可安装不同工艺、不同功能的芯片,芯片之间可进行信号的存取和交换,从而完成一个系统目标产品的全部互连以及功能和性能。

4 总结

对于系统级设计,组成系统的各个模块 IP 库开发正常的条件下,优先使用 SoC 片上系统设计方案,其基本设计思想就是实现全系统的固件集成,也是芯片发展的终极目标。

如果组成系统的各个模块由多家供应商提供,最有效的可最大程度实现 SoC 片上系统功能的捷径是采用 SIP 先进封装技术,即由不同工艺制程生产的、来自不同厂家提供的多个功能模块芯片及无源元件,通过 SIP 先进封装技术,安装到一个小型封装体内实现“芯片”功能。

实际上,SOC 片上系统设计和 SIP 系统级封装,两者均以系统芯片设计为目标,可实现电子产品小、轻、薄需求,且其功能性能可靠。SoC 是从设计出发,是将系统所需的组件高度集成到一块芯片上,SIP是从封装的立场出发,将不同的芯片进行叠加的封装方式,将有源无源器件封装在一起,实现一定功能的单个标准封装件。

来源:中国集成电路

作者:杨跃胜、傅霖煌(深圳市远望谷信息技术股份有限公司)