碳化硅(SiC)陶瓷结构件在各类新应用场景的需求逐渐增多。例如,核工业领域的大尺寸复杂形状SiC陶瓷核反应堆芯;集成电路制造关键装备光刻机的SiC陶瓷工件台、导轨、反射镜、陶瓷吸盘、手臂等;新能源锂电池生产配套的中高端精密SiC陶瓷结构件;光伏行业生产用扩散炉配套高端精密SiC陶瓷结构件和电子半导体高端芯片生产制程用精密高纯SiC陶瓷结构件。然而,由于SiC是Si-C键很强的共价键化合物,硬度仅次于金刚石,具有颇高的硬度和显著的脆性,故精密加工难度大。因此,大尺寸、复杂异形中空结构精密SiC结构件的制备难度较高,限制了SiC陶瓷在诸如集成电路这类高端装备制造领域中的应用,而3D打印技术可有效解决这一难题。3D打印SiC陶瓷制备技术已成为目前SiC陶瓷研究和应用的发展方向之一。3D打印SiC陶瓷主要为反应烧结SiC陶瓷,多数密度低于2.95 g·cm-3,硅含量通常大于30vol%甚至高达50 vol%。由于硅熔点低于1410 ℃,导致硅使用温度较低,限制了3D打印SiC陶瓷在半导体领域(如LPCVD)的应用场景。

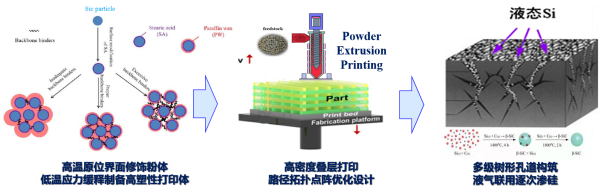

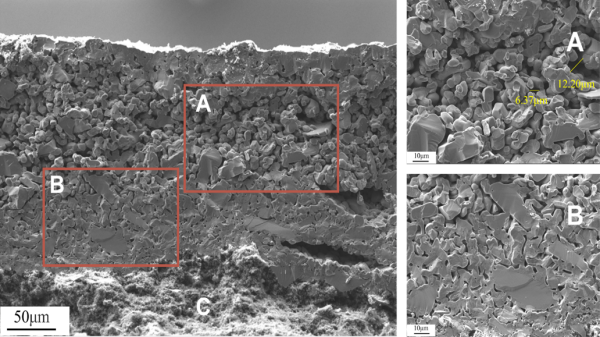

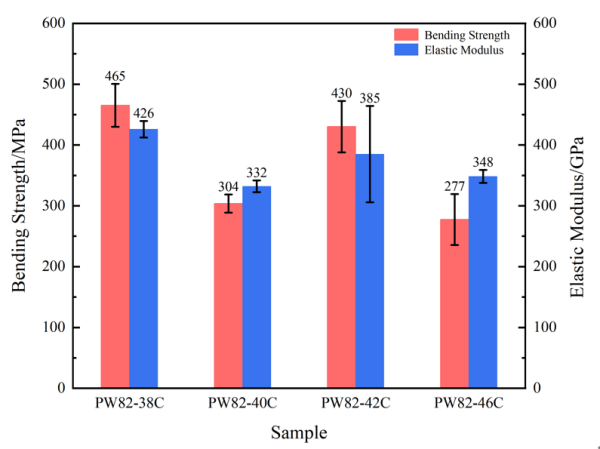

中国科学院上海硅酸盐研究所研究员黄政仁团队研究员陈健,在前期提出高温熔融沉积结合反应烧结3D打印SiC陶瓷的基础上,进一步将陶瓷打印体等效碳密度从0.80 g·cm-3提高至接近理论等效碳密度0.91 g·cm-3。等效碳密度的增加致使渗硅难度呈指数级提升,直接液相渗硅易阻塞通道致使渗硅失效。近期,该团队提出了气相与液相渗硅联用逐次渗硅方法,通过气相熔渗反应形成多孔SiC壳层,避免高碳密度的陶瓷打印体在液相渗硅初期发生快速剧烈反应,同时限制液态硅与固体碳的接触面积。这样不会发生熔渗通道的堵塞,使得后续的液相反应可缓慢且持续进行。该研究制备的SiC陶瓷密度可达3.12 g·cm-3,硅含量降低至10 vol%左右,抗弯强度和弹性模量分别达到465 MPa和426 GPa,力学性能与常压固相烧结SiC陶瓷相当,可提高SiC陶瓷环境使用温度。

相关研究成果发表在《欧洲陶瓷学会杂志》(Journal Of The European Ceramic Society)上,并申请中国发明专利2项(其中1项已授权)。研究工作得到国家重点研发计划、国家自然科学基金面上项目和上海市自然科学基金等的支持。

3D打印SiC陶瓷示意图

气相渗硅形成的多孔SiC壳层

采用气相和液相联用渗硅得到的SiC陶瓷力学性能

来源: 上海硅酸盐研究所