对于多数电动汽车用户来说,在家或是在公司进行目的地充电应该是更常用,也是更理想的方式,这样可以免去频繁跑直流充电站的烦恼。而车载充电机 OBC(On-board charger)是完成将交流电转换为电池所需的直流电,并决定了充电功率和效率的关键部件;所以OBC技术的进步和用户充电体验有着非常大的关系。

随着新能源汽车行业的发展与进步,提升新能源汽车续航里程成为了行业发展的主要任务之一,在动力电池能量密度不能持续增加的情况下,降低车用部件重量是提升续航里程的首选方案,碳化硅功率器件替代硅器件对OBC功率密度提升和重量降低有着显著的效果。

1. 什么是OBC?

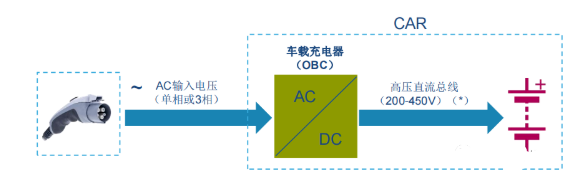

车载充电机OBC(On-board Charger)是指固定安装在新能源汽车上的充电机,具有为新能源汽车动力电池,安全、自动充满电的能力,充电机依据电池管理系统(BMS)提供的数据,能动态调节充电电流或电压参数,执行相应的动作,完成充电过程。

对于新能源汽车普通消费者而言,主要关注两个体验:一个是驾乘体验,包括动力性、舒适性、娱乐性等;另外一个则是充电体验。

充电体验是个什么概念呢?结合OBC的规格参数来说, 11kW的OBC,意味着充满88kWh的电池(续航里程大概在650km-750km),需要8h。如果与充满一部手机或者加满一辆燃油车的时间来对比,这个时间无疑是漫长。

但需要注意的是,11kWh的OBC实际上已经算是功率较高的水平,满足日常需求完全没问题

因此不断提高充电速率是OBC的发展方向。

大致的了解了OBC背景,接下来看一下OBC内部设计。

OBC由PFC(Power Factor Correction:功率因数校正器) + 隔离DC-DC组成的AC-DC转换器。

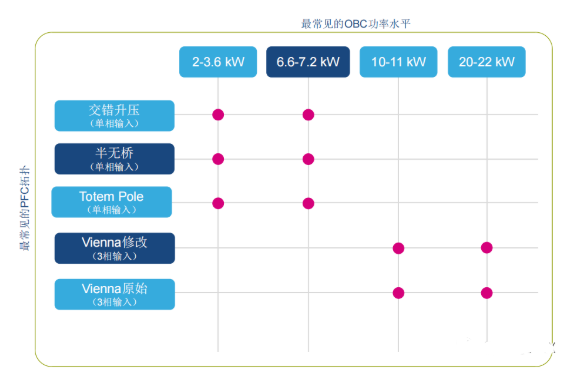

常见的OBC功率水平及PFC拓扑结构矩阵如下:

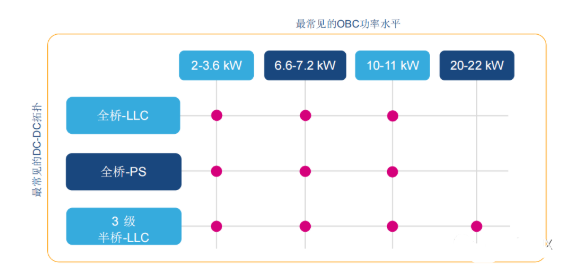

常见的OBC功率水平及DC-DC拓扑结构矩阵如下:

2. OBC发展趋势

2008年,新能源汽车作为示范工程亮相北京奥运会,国家开始大力扶持新能源汽车行业,之后的10年里,新能源汽车经历了第一个高速发展的10年,OBC行业也在这10年中发生了巨大的变化。

欣锐科技是国内领先的车载电源制造商这里透过欣锐科技的产品发展历史和趋势来概览行业的发展。欣锐科技车载电源产品在近十几年经过不断的迭代和更新,OBC产品效率从2012年的93%提升到现在96%,预计到2020年,车载OBC产品效率可以达到97%-98%;集成产品体积从第一代的53.3L到第三代的11.2L,缩小了近80%,质量从第一代的26kg到第三代的12kg,降低了超过50%。碳化硅器件在欣锐科技车载电源产品效率、功率密度和质量密度提升上发挥了重要作用。

图(一)欣锐科技OBC产品技术发展趋势

表(一)欣锐科技集成产品 (资料来源:方正证券研究报告)

3. 碳化硅功率器件在OBC中的应用

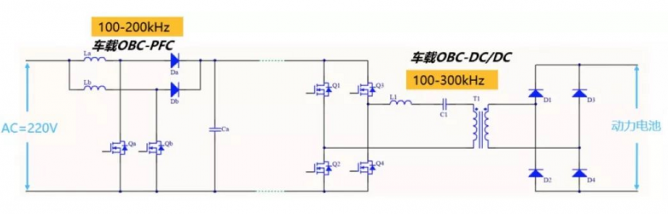

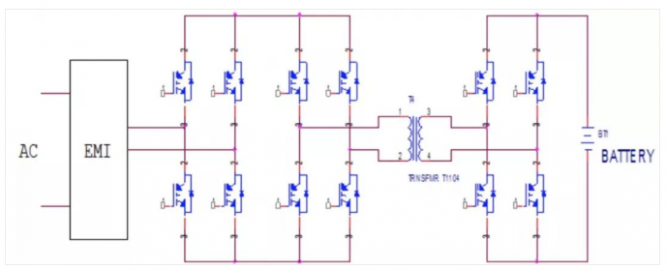

OBC典型电气结构由PFC和DC/DC两部分组成 ,典型拓扑如图(二)所示。

图(二)6.6kW OBC典型拓扑电路

二极管和开关管(IGBT、MOSFET等)是OBC中主要应用的功率半导体器件。

3.1 碳化硅肖特基二极管在OBC中的应用

如图(二)所示,OBC的前级PFC电路和后级DC/DC输出电路中会使用到二极管(Da、Db、D1、D2、D3、D4),对于二极管应用而言,二极管会根据应用的开关频率在正向导通和反向截止状态切换。

二极管工作在正向导通状态时,为了降低二极管自身的导通损耗,需要选择正向导通压降(VF)值尽可能低的二极管。

二极管工作在反向截止状态时,为了降低其截止状态下反向漏电流(IR)带来的损耗,需要选择反向漏电流小的二极管。

二极管在开关状态切换时,为了降低其开通关断过程的损耗,需要选择输入电容(QC)小、开通关断速度快的二极管。

在碳化硅功率器件批量应用前,硅基超快恢复二极管在OBC的PFC电路有广泛应用,而在输出电路中,半导体厂商可以提供低VF值的产品来应对客户的应用需求,但是上述单一性能优秀的产品也存在明显的弱点,只能适用于特定的领域。碳化硅材料的出现让二极管的VF 、IR 、QC等技术指标同时满足不同应用要求成为了可能。

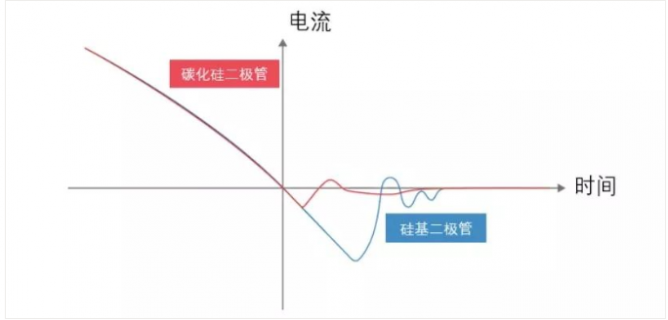

相比与硅基肖特基二极管,碳化硅肖特基二极管的最大优势在于反向恢复电流IR可以忽略不计。

图(三)碳化硅二极管与硅二极管反向恢复电流对比

对于OBC的PFC电路而言,硅基肖特基二极管的反向恢复损耗在其整体损耗中占据相当的比重,在PFC电路使用碳化硅肖特基二极管可有效提升PFC电路的效率;

碳化硅肖特基二极管的QC和VF两个主要参数相比硅基二极管也具有一定优势,在OBC的后级输出电路中使用碳化硅二极管可以进一步提升输出整流的效率。

3.2 碳化硅MOSFET在OBC中的应用

在单相交流输入的OBC(拓扑图参考图二)应用中,DC/DC的前段需要使用开关管将直流电压逆变成交流电压,由于PFC输出的直流电压在400V以下,且系统功率不超过6.6kW,选择650V、20A的开关管即可。在650V 20A的档位的开关管中,CoolMOSTM导通电阻和输入电容QC在硅基产品中处于领先地位;650V碳化硅MOSFET跟650V CoolMOSTM相比,虽然其导通电阻和输入电容都有一定的优势,但价格要比同规格CoolMOSTM高3-5倍,实际应用中CoolMOSTM在此市场中占据着主导地位。

缩短充电时间和提升动力电池电压是新能源汽车发展的两个主要课题:对于车载充电而言,单相OBC受交流电进线电流限制,功率最大只能做到6.6kW,采用三相输入的模式可以将目前6.6kW的功率提升到11kW,大幅提升充电速度;电池电压提升对于OBC技术的发展具有重要意义。

输入电压由单相220V AC变成三相380V AC后,PFC电输出级的电压会相应提高到550V左右,如果采用两电平拓扑结构,650V的CoolMOSTM已经无法满足要求,需要选用900V/1200V的开关管器件。

电池电压的提升,意味着OBC后级输出电压升高,配合目前OBC从单向到双向的发展趋势,DC/DC次级器件会从目前的650V二极管转变成900V/1200V的开关管。

900V及以上规格CoolMOSTM产品成本较高,性能上与碳化硅MOSFET的差距比650V的器件更大,因此900V/1200V碳化硅MOSFET在三相11kW OBC中有着广阔的应用前景。各车载电源厂家已经陆续开始开发三相11kW OBC,首选方案均考虑使用碳化硅MOSFET作为DC/DC输入级开关管,可以预见,未来三相11kW OBC将会成为碳化硅MOSFET的主要应用场景之一。

图(四)双向OBC拓扑简图

结合新能源汽车行业的发展趋势和碳化硅功率器件的特点,碳化硅二极管和MOSFET已经在OBC应用中占据一定市场份额,未来的市场占比会逐步扩大,具备较为广阔的市场。

4. 新一代符合OBC应用的碳化硅功率器件

碳化硅功率器件相比硅基器件具有很多优势,但部分技术指标和参数需要进一步提升,才能更好的适用于OBC系统。

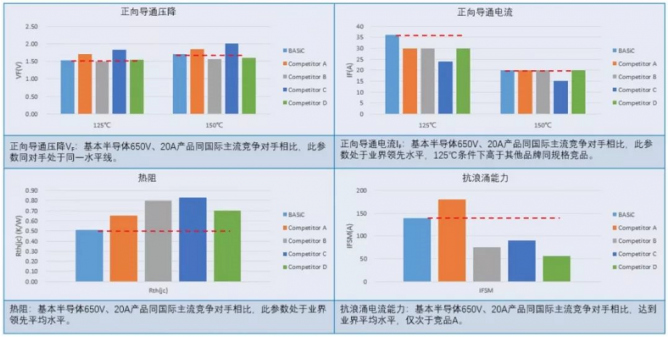

4.1 适合OBC应用的新一代碳化硅肖特基二极管:

PFC电路是碳化硅二极管在OBC系统中的主要应用电路之一,其对二极管器件的抗浪涌能力要求较高,相比于硅基二极管,碳化硅二极管的抗浪涌电流能力相对较弱。如何在保证VF 、IR 、QC等核心参数不变或提升的情况下,提升器件的抗浪涌电流能力是碳化硅二极管发展面临的重要课题之一。基本半导体推出的适合OBC行业应用的650V、20A碳化硅肖特基二极管(B1D20065HC),与国际主流竞争对手相比,主要技术参数与对手处在同一水平线或达到业内领先水平。

图(五)650V、20A碳化硅肖特基二极管与竞品主要参数对比

4.2 适合OBC应用的新一代碳化硅MOSFET:

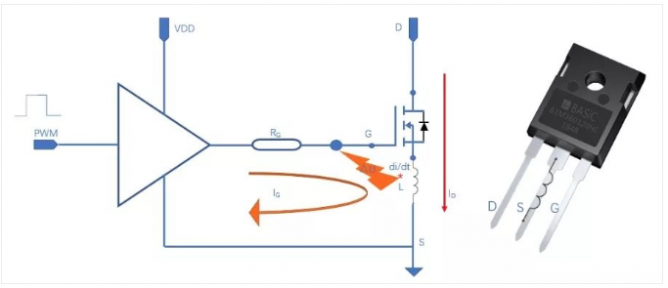

碳化硅MOSFET开关速度快,开启电压Vth相比硅MOS要低不少,如何降低碳化硅MOSFET在高频应用中的误动作风险,是工程师在应用中碰到的最大问题。

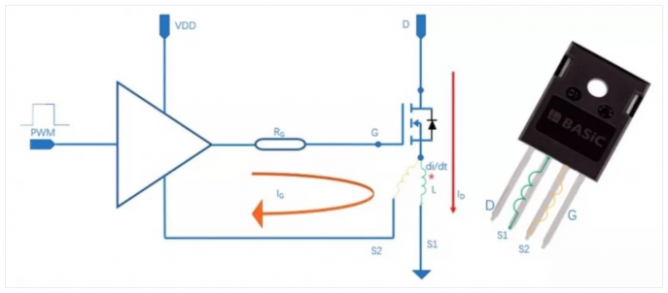

如图(六)、图(七)所示,采用开尔文封装工艺,将传统的TO-247-3封装变成TO-247-4封装,可实现碳化硅MOSFET功率源极和驱动源极分开,有效降低碳化硅MOSFET关断时L*di/dt对碳化硅MOSFET栅极的影响,降低MOSFET误动作的风险。

图(六) TO-247-3封装碳化硅MOSFET 关断过程简图

图(七) TO-247-4封装碳化硅MOSFET关断过程

(来源:充电桩管家)