一、新能源汽车快速发展,SiC迎来发展良机

1.SiC是高压、大功率核心材料

SiC材料具有高击穿电场强度、高热导率、高电子饱和率、高漂移速率,以及高抗辐射能力等优越性能,这些优势有望大幅降低电力电子装置的损耗和体积、重量,因而SiC电力电子器件在高效率、高频率和高温度的电力电子应用领域,具有Si功率器件难以比拟的巨大应用优势和广阔的应用前景。SiC 作为第三代化合物半导体,相比Si具有大禁带宽度、高临界击穿场强、高热导率三个最显著特征。4H-SiC的禁带宽度是Si的3倍,因此SiC材料能够在更高温(如汽车电子)下稳定工作。SiC的临界击穿场强可以达到Si的10倍,与Si器件相比,SiC 可以在更高杂质浓度、更薄漂移层厚度的情况下制作出高耐压功率器件。从而同时实现“高耐压”、“低导通电阻”、“高频”三个特性。SiC 的导热率可达 Si 的 3 倍,因此能够提高热传导能力。随着电子元器件集成度提升,功率和密度增大,单位体积发热量增加,高导热率的材料有利于元器件向更小型化发展。

2.新能源汽车搭载SiC功率半导体大幅降低整车成本、提高效率

当采用SiC时,电源的开关频率可以设计得更高,这将提高器件的能效,降低无源元件的尺寸/成本,因为无源器件在应用系统总成本中占比很高。而采用较小的无源器件时,还可以缩减模块的整体尺寸,并且可以再一次降低应用整体成本。此外,当使用SiC解决方案获得更高能效时,可以降低动力电池冷却系统的尺寸,同样也能降低整车的总体成本。根据 Cree公司的测算,采用SiC可节省5-10%的电池使用量,每辆车成本节约 400-800美元,价格只增加200美元,每辆车净节省200-600美元。

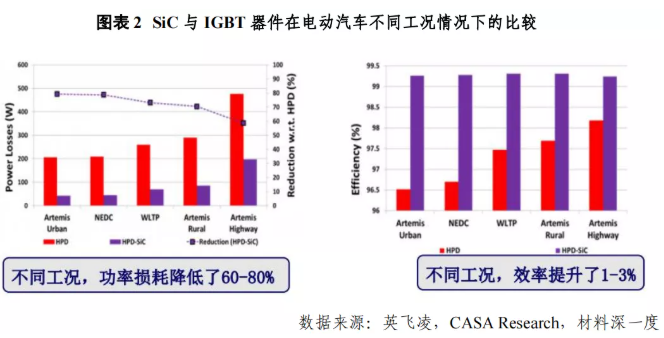

(1)电机控制器

体积缩小60%以上,重量降低近40%,功率密度提升近3倍;开关频率达到20kHz以上,电容减少30%以上,谐波减小;电驱系统的开关噪音减小约6dB。其中,小功率/小负载区,SiC系统效率提高了6~20%;中功率/中负载区,SiC电控效率提高3~5%;大功率/大负载区,SiC电控效率提高1~2%。

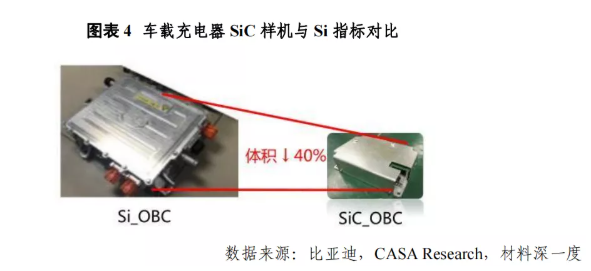

(2)6.6kW车载充电器(OBC)

SiC样机Si产品相比,效率方面,SiC效率提高约2%,最高达到97%;功率密度方面,体积下降40%,功率密度提高约65%。

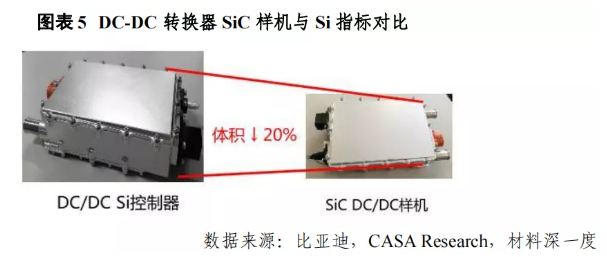

(3)DC/DC转换器

SiC样机(2.8kW)与Si控制器(2.2kW)相比,SiC样机效率提高约4%,最高达到96%;SiC输出功率增大27%;功率密度提升约60%。

(4)充电桩

相比传统的硅器件,碳化硅功率器件在充电桩领域应用可以提升电源系统开关频率和效率,并降低无源器件(电感、电容等)的重量和体积,提升系统功率密度。比如市面上主流的15kW充电桩模块,一台15kW的充电桩模块电源内部一般会用到4颗或8颗SiC MOSFET,具体使用数量取决于所选器件的导通电阻值和输出电流。

二、我国我国新能源汽车市场迅猛增长,整车厂和Tier 1带动SiC器件加速应用

1.我国新能源汽车市场迅猛增长,将带动SiC功率半导体蓬勃发展

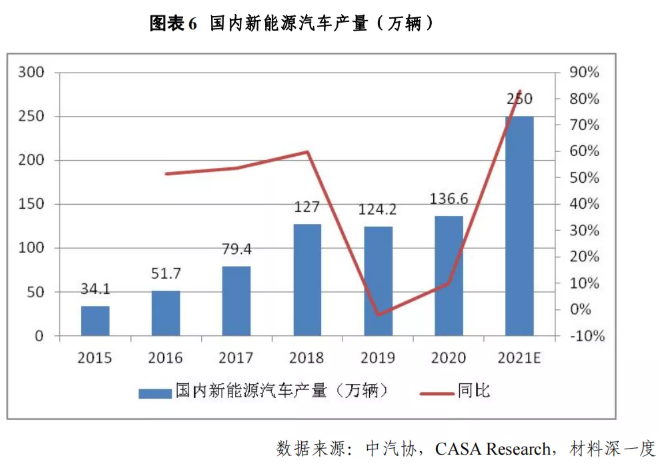

据国际能源机构(IEA)统计,中国新能源汽车的市场规模占全球的40%-50%。我国2020年新能源汽车产量为136.6万辆,预计2021年产量将达到250万辆,同比增长83%。

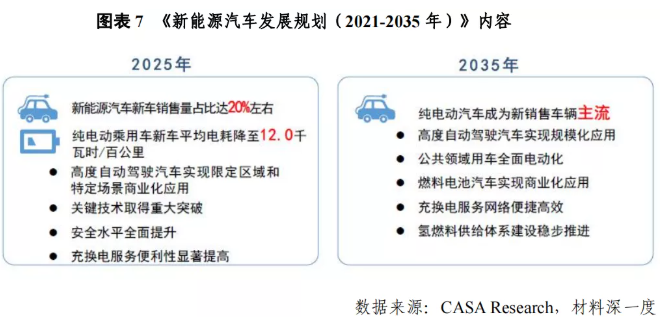

CASA Research预计国内2025年新能源汽车产量将达到640万辆,2030年达到1520万辆,2035年达到2000万辆。根据《新能源汽车发展规划(2021-2035年)》(国办发(2020)39号),到2025年,我国新能源汽车新车销量占比达到20%左右;到2035年,纯电动汽车成为新销售车辆的主流,公共领域用车全面电动化。

2.整车厂及Tier 1积极引入SiC功率半导体,市场前景非常明确

整车龙头企业已经引入SiC,更多企业列入未来规划。整体来看,国内新能源汽车企业首先在OBC和DC-DC中应用SiC器件,然后逐步渗透到可靠性要求更高的电机控制器。据了解,比亚迪、北汽新能源、吉利汽车、上海大众、尼桑在其部分车型中的OBC和DC-DC中使用了SiC器件;比亚迪、特斯拉上海工厂、宇通客车、吉利汽车在电机控制器中使用了SiC器件;传统车企北汽新能源、江淮汽车、红旗、现代、本田、宝马、奥迪以及造车新势力如蔚来、小鹏、理想等企业即将在其主驱逆变器中采用SiC。据调研,比亚迪2016年开始将SiC MOSFET大规模应用于新能源汽车DC-DC转换器和车载充电器(OBC)产品中,2020年应用于比亚迪汉电机控制器中;北汽新能源2018年开始在车载充电机和DC/DC中使用SiC器件,预计2023年及以后应用于电机控制器,相关产品已经在进行整车高温试验。

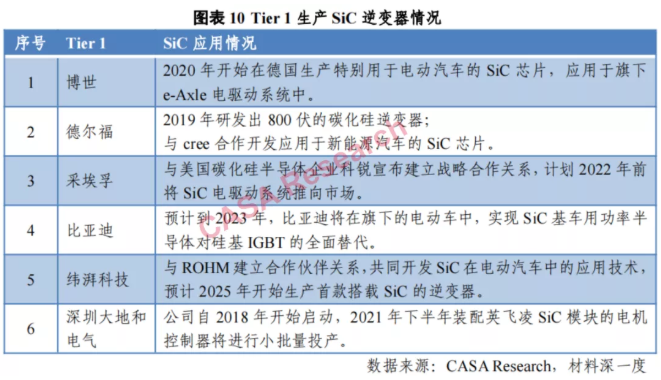

电驱动集成系统推动SiC上车应用。已有多家零部件供应商发布了开发、量产SiC电驱动系统的计划,例如国外的博世、德尔福、采埃孚、法雷奥,国内的比亚迪、精进电动、上海电驱动、纬湃科技等。

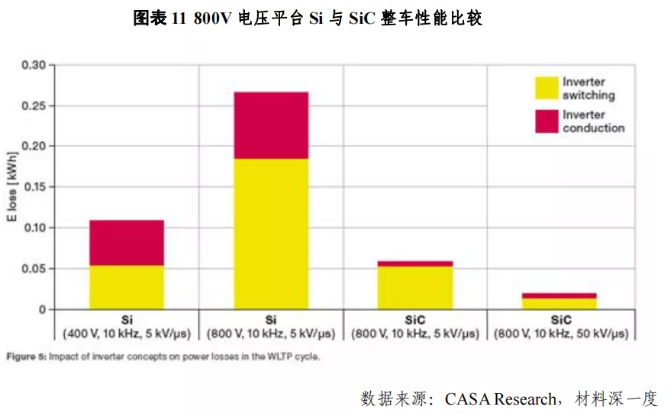

另外,新能源汽车电驱动直流电压平台逐渐上升到800V,SiC功率半导体将成为必然选择。从400V提升到800V,意味着电动汽车所有的高压元器件及管理系统都要提高标准,首当其冲的就是逆变器。功率器件是电动汽车逆变器的核心能量转换单元,目前,传统IGBT通常适应的高压平台在600-700V左右,如果直流母线电压提升到800V以上,那么对应的功率器件耐压则需要提高到1200V左右。SiC由于其高耐压的特性,在1200V的耐压下阻抗远低于Si,对应的导通损耗会相应降低,同时由于SiC可以在1200V耐压下选择MOSFET封装,可以大幅降低开关损耗,这将大幅提高功率器件的效率,有研究指出,应用1200V的碳化硅模块较750V的IGBT模块可以将整车能耗降低7.9%。

三、国内SiC在新能源汽车的应用(含充电桩)将以44%的年均复合增长率,由2021年的30亿元增长到2026年的190亿元

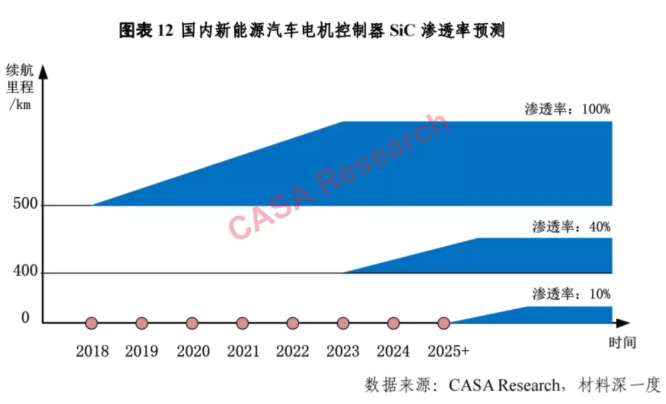

据调研了解,国内新能源汽车续航里程500km以上车型的电机控制器SiC渗透率将逐渐加速,到2023年左右达到100%;续航里程400km-500km新能源汽车车型电机控制器将在2023年左右开始使用SiC功率半导体,整体渗透率在40%左右;续航里程400km以下车型电机控制器将在2025年以后使用SiC功率半导体,整体渗透率小于10%。

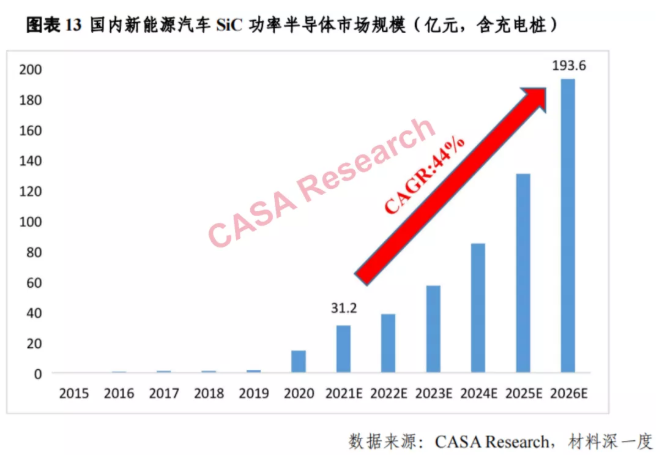

据CASA Research数据显示,2021年国内新能源汽车SiC功率半导体市场规模(含充电桩)约为31.2亿元,到2026年市场规模将达到193.6亿元,年均复合增长率44%。其中,2021年国内新能源汽车SiC功率半导体市场规模约为30亿元,到2026年市场规模将达到170亿元,年均复合增长率41.5%;2021年国内充电桩SiC功率半导体市场规模约为9400万元,到2026年市场规模将达到25亿元,年均复合增长率92.7%。国内新能源汽车SiC的应用进展持续快于预期,CASA Research在《第三代半导体产业发展报告》(2020)的基础上修正了预测模型相关参数,以便更好地服务于产业发展。

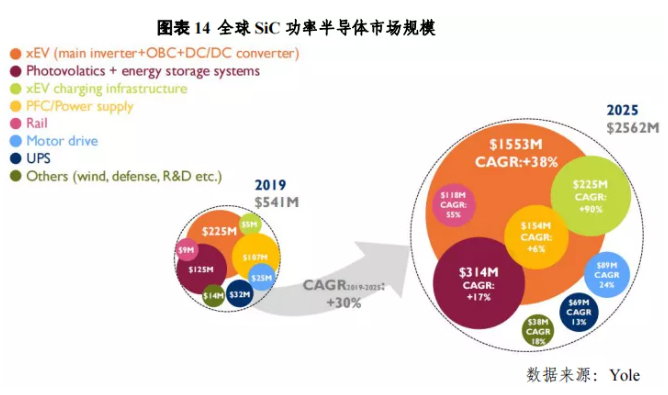

国内新能源汽车SiC功率半导体市场引领全球SiC市场发展。据Yole 2020年发布的数据显示,2019年全球新能源汽车SiC功率半导体市场规模约为14.6亿元,年均复合增长率38%,到2025年市场规模约为100亿元。2019年全球充电基础设施SiC功率半导体市场规模约为3250万元,年均复合增长率90%,到2025年市场规模约为14.6亿元。总体来看,Yole 在2020年对新能源汽车SiC功率半导体的市场预期偏低,对我国市场的发展预估不足。

四、我国SiC功率半导体产业取得了长足的进步,但矛盾也较为突出

我国SiC功率半导体产业取得了长足的进步,据《第三代半导体产业发展年报》(2020年)数据显示,2020年我国SiC、GaN电力电子产值规模达44.7亿元,同比增长54%,衬底材料约2.2亿元,外延及芯片约5亿元,器件及模组约7.2亿元,装置约30亿元,相较前几年,中下游的增长速度加快。同时,我国SiC产业也面临一些矛盾,解决这些问题需要全行业的共同努力。

1.供需矛盾突出,SiC有效产能远远不足,更大的产能储备将成为企业最重要的竞争力

据CASA Research测算,国内2021年新能源汽车市场6英寸SiC晶圆需求量超过10万片,预计到2026年需求量将增长到近70万片。若考虑新能源汽车、PV光伏、5G电源、轨道交通等其他应用,国内2021年6英寸SiC晶圆需求量在20-25万片之间,预计到2026年需求量将增长到150万-200万片之间。

据《第三代半导体产业发展报告》(2020年)数据显示,国内SiC导电型衬底折算4英寸产能约为40万片/年,SiC-on-SiC 外延片(表示在碳化硅衬底上沉积碳化硅)折算 6 英寸产能约为22万片/年,SiC-on-SiC 器件/模块(4/6 英寸兼容)产能约26万片/年。

在此情况下,国际企业已经完成大规模扩产,2020年-2022年产能将逐步释放。科锐预计在2024 年前产能扩充30倍,罗姆在2024年前产能扩充16倍等。科锐、英飞凌、罗姆、X-Fab等均已实现6英寸产线量产,预计2022年升级到8英寸产线。

2.技术与市场的矛盾突出,在未来竞争中规模更大、产品更完善的企业将占据优势

产业小,市场大。与国际企业相比,我国第三代半导体产业规模仍然较小,企业优势不明显。各细分应用市场的核心器件均由Cree | Wolfspeed、ROHM、Infineon等国外企业占据,国产产品市占率不足10%。整体来看,国内前几家的市场占比仍然较小,而领先企业的SiC产品的单独销售规模也未超过10亿元,并未形成具有绝对优势的龙头企业。随着越来越多的资本和竞争者进入该领域,预计未来几年,国内企业的兼并、重组事件将增多,产业链的聚集与融合将成为常态。

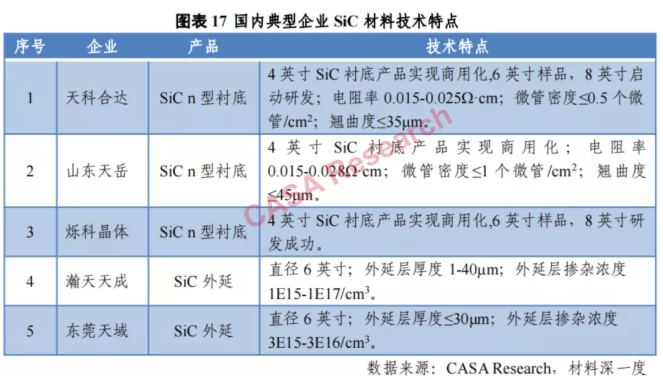

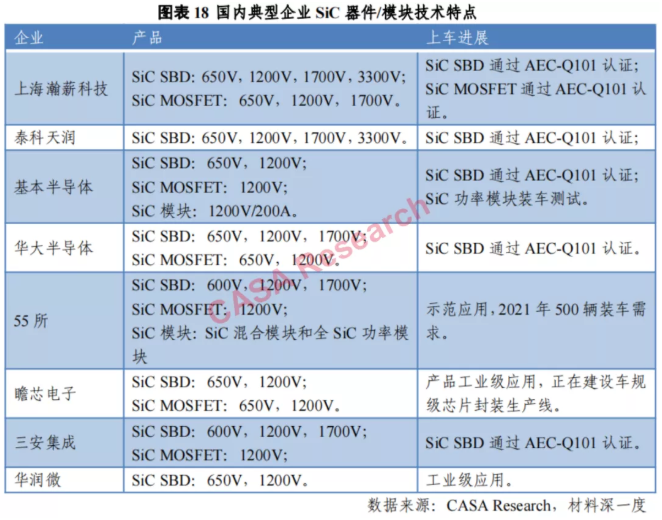

产品慢,市场快。整体来看,国际企业从产品数量、技术指标、企业规模等各方面都超过国内企业,国内下游整车企业从产品可靠性、批量供应能力等方面考虑优先选择国外大企业进行合作,国内SiC产品上车适用的机会较少。国内能批量生产SiC单晶衬底的公司包括天科合达、山东天岳、烁科晶体、同光晶体等,中科钢研、南砂晶圆、福建北电新材料、世纪金光、中电化合物、江苏超芯星等公司具备供货能力。批量出货的SiC外延企业为瀚天天成和东莞天域,中电科55所、中电科13主要自用。SiC器件能够出货的企业主要有泰科天润、55所、华润微、上海瀚薪科技、瞻芯电子、基本半导体、锴威特、三安集成等。SiC模块目前正在推进布局的企业包括华微电子、士兰微、江苏宏微、斯达半导体、中恒微、芯聚能等。

3.资本与产业的矛盾突出,资本过热分散了产业建设的力量,企业应加强“内功修炼”

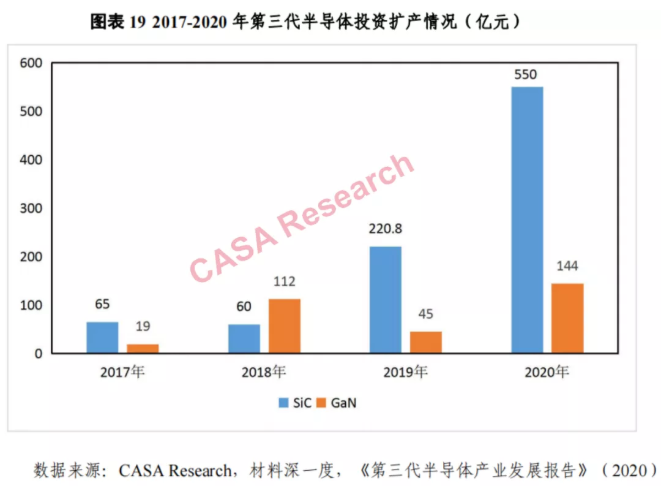

资本加持,我国第三代半导体产业链逐步完善。我国第三代半导体SiC投资逐年增加,逐渐形成了衬底、外延、器件/模组、应用及装备辅料完整产业链。据《第三代半导体产业发展年报》(2020年)数据显示,2020年SiC投资17笔,涉及金额550亿元。据CASA Research不完全统计,2021年上半年SiC投资17笔,涉及金额140亿元(不完全披露)。

另一方面,“产线多、产品少”的现象较为突出。由于5G、人工智能、新能源等发展提速,对半导体需求猛增,产业的关注度日益增高,国产化替代成为发展趋势,也出现了各地方半导体项目一哄而上、部分低水平重复的现象,第三代半导体相关项目估值过高,造成了不理性的市场表现和资源浪费。据CASA Research不完全统计,截至2021年上半年,SiC衬底已有产线17条,在建产线超过10条;SiC器件/模组已有产线13条,在建产线超过10条。但是,能够批量出货的产线并不多。

投资切忌“急功近利”,企业要加强“内功修炼”。政府部门和投资机构要保持清醒的头脑,有所为有所不为,引导资本流向具备量产能力的项目,不要盲目引进新的项目,避免资源的过度浪费;鼓励建设国家级、省部级等公共技术研发平台及中试验证平台,开展从材料、工艺、集成、应用全链条关键技术研发,实现小批量中试验证;鼓励企业研发更大尺寸晶圆、开发新的制造工艺、提升产品质量,打造一批自主创新能力强、技术水平先进、市场占有率高、竞争能力强的领军企业;鼓励有条件的企业有序扩产和具备量产条件的项目落地,加强窗口指导,避免不符合地方发展需求和实际的SiC半导体项目盲目落地。

五、小结

我国拥有全球最大的新能源汽车应用市场,如何形成对我国SiC产业的有效拉动成为行业各方共同探讨的问题。首先,强化技术攻关。要加速突破衬底材料、外延、芯片和封装测试瓶颈;要不断开发新工艺和新技术,加速实现6英寸SiC衬底和外延材料的产业化转移,降低材料的缺陷密度,提升产品良率并降低成本;尽快推出符合新能源汽车应用的SiC MOSFET产品;推动建设国际一流的SiC、GaN IDM和Foundry等。其次,推进车规级SiC半导体认证体系。构筑车规半导体标准体系,打造专业的车规半导体测试平台,推进半导体上车前的车规测试,并与国外产品进行对标测试,整合国内半导体优势资源,解决共性关键产品技术和测试技术,推进车规产品的标准化。第三,加大国产SiC半导体产品的试用和验证。政府组织整车企业和SiC半导体企业成立试用验证平台,并出台保险补偿机制,鼓励整车企业敢用、愿用国产产品。通过真实应用环境考验,不断试错、发现和解决器件问题,提升国内SiC半导体企业的市场竞争力,降低国内应用企业的供应链安全风险。